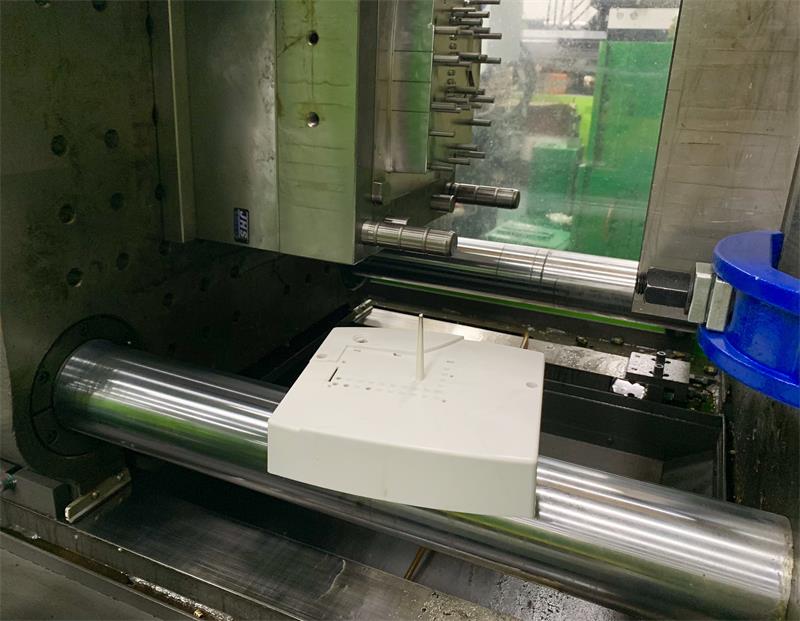

사출 금형산업 생산을 위한 주요 공정 장비이며 플라스틱 부품을 생산하기 위해 금형을 사용하며 생산 효율성 제공, 품질 보장 용이, 낮은 생산 비용과 같은 다양한 장점을 가지고 있으며 사출 금형은 산업 생산에서 점점 더 널리 사용되고 있습니다.사출 성형의 가장 중요한 공정으로서 금형의 품질은 제품의 품질에 직접적인 영향을 미치며 금형의 생산 비용은 기업 개발 비용의 큰 부분을 차지합니다.따라서 사출 금형의 서비스 수명/샷 수명을 개선하여 플라스틱 제품의 비용을 줄이고 기업 생산성과 경쟁력을 향상시키는 것은 중요한 영향을 미칩니다.

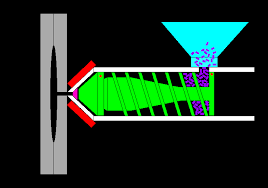

플라스틱 사출 성형 공정은 주로 가소화를 가열한 후 사출기 배럴의 플라스틱 원료이며, 사출기 나사 추진에서는 플라스틱이 특정 온도에 도달한 후 사출기 노즐을 통해 특정 압력과 속도로 금형 캐비티로 들어가는 것입니다. 그런 다음 압력을 가한 후 금형을 냉각하고 금형을 열고 플라스틱 부품을 얻습니다.

사출 성형 과정에서 금형 표면은 금형이 닫힐 때의 압력, 금형 캐비티 내 플라스틱 용융물의 압력 및 금형이 열릴 때의 인장력을 견뎌야 하며, 그 중 플라스틱 용융물의 압력은 구멍에 가장 중요합니다.동시에 금형은 특정 온도 조건에서 유지되어야 하며 금형 온도는 주기적 변화를 달성해야 하며 고객 요구 사항 금형 온도는 높아야 트레이스의 용해를 효과적으로 줄일 수 있고 플라스틱 부품은 금형 온도에서 벗어날 수 있습니다. 낮아야 합니다.그렇지 않으면 제품 변형이 상대적으로 커집니다.이러한 작업 조건에서 금형은 주로 온도와 압력의 영향으로 과도한 변형과 고온 및 저온 피로 파열에 취약합니다.

금형 캐비티를 채우는 과정에서 플라스틱, 고온 및 고압 용융 정련에 의한 금형 성형 부품, 제품 탈형 과정에서 유동 마찰, 캐비티 및 코어 및 작업 공정의 플라스틱 부품은 마찰을 일으키기 쉽습니다. 금형 마모 현상.동시에 금형의 잦은 개폐로 인해 금형 가이드 부품과 성형 부품이 마모되어 헐거워지기 쉽습니다.

성형 공정에서 일부 플라스틱은 고온 및 고압에서 분해되어 부식성 가스를 생성하여 금형 표면을 쉽게 부식 및 손상시켜 금형 표면을 손상시킵니다.

사출 금형 생산이 특정 수치에 도달하면 금형의 과도한 마모로 인해 제품 표면 품질이 요구 사항에 도달할 수 없고 제품 오버플로 및 플라잉 에지가 심각하며 금형 캐비티와 코어를 수리할 수 없습니다. 금형의 수명이 만료됩니다.금형이 파손되기 전에 완성된 플라스틱 부품의 총 개수를 금형 수명이라고도 합니다.

게시 시간: 2022년 7월 26일