용접라인이란?

용접라인은 용접마크, 플로우마크라고도 합니다.사출 성형 공정에서 다중 게이트를 사용하거나 캐비티에 구멍이 있는 경우, 두께 치수 변화가 큰 인서트 및 제품의 경우 금형 내에서 플라스틱 용융물의 흐름이 2개 이상의 방향으로 발생합니다.두 개의 용융 스트랜드가 만나면 용접 라인이 부품에 형성됩니다.엄밀히 말하면 거의 모든 제품에 용접선이 있어서 이를 완전히 없애기는 어려우나 최소화하거나 미미한 곳으로 이동시키는 정도만 가능하다.

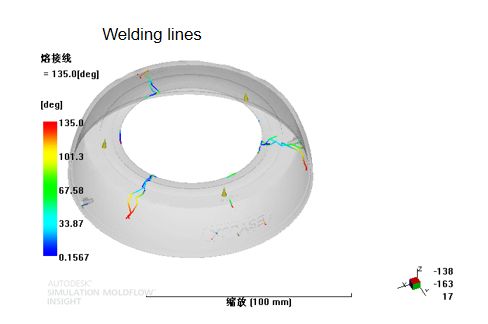

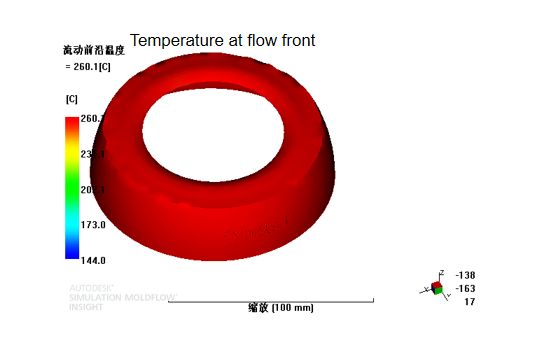

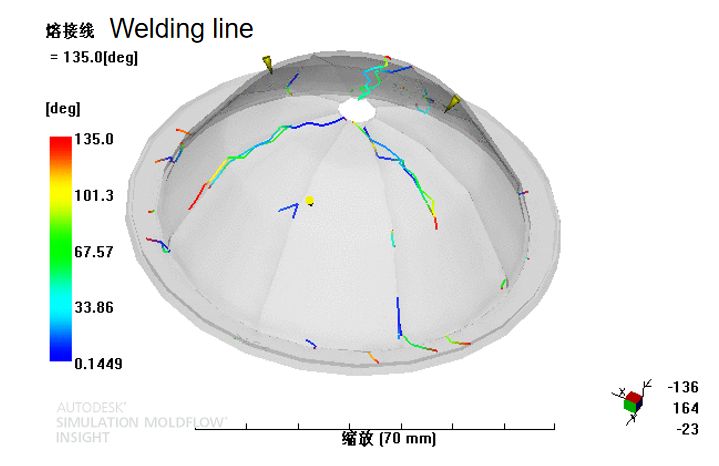

(용접라인 예시)

웰딩라인 형성 이유

용접 라인 위치에서 두 플라스틱 가닥을 냉각하는 동안 두 플라스틱 가닥 사이에 공기가 갇히게 됩니다.갇힌 공기는 폴리머 분자의 권선 효과를 방해하고 분자 사슬이 서로 분리되도록 합니다.

용접선을 최소화하는 방법

제품 설계 및 금형 설계

제품의 외관과 성능이 중요하다면 고객과 금형제작자가 함께 노력하여 용접라인에 미치는 영향을 최대한 최소화해야 합니다.고객/제품 디자이너는 제조업체가 제품의 관련 기능과 중요한 외관 측면을 이해하도록 지원해야 합니다.그런 다음 금형 설계자는 고객이 제공한 관련 정보를 고려하여 금형 설계 단계에서 부품 기능과 플라스틱이 금형에 충전되거나 금형을 통해 흐르는 방식을 고려하여 용접 라인 영역의 공기 배출을 늘리고 최소화해야 합니다. 갇힌 공기.고객과 금형 제작자가 함께 제품을 이해하고 함께 노력할 때에만 용접 라인 압력이 가장 적거나 가장 중요하지 않은 외관이 나타나는 영역을 확인할 수 있습니다.

재료 선택 및 가공

재료마다 용접선 강도가 매우 다릅니다.일부 부드러운 접촉 재료는 전단에 민감하며 유동 선단의 온도가 중단되지 않더라도 용접선이 발생할 수 있습니다.용접선 문제를 해결하려면 재료 변경이 필요할 수 있습니다.

사출 성형 공정 고려 사항

그만큼사출 성형프로세스는 용접 라인의 강도와 위치에도 영향을 미칠 수 있습니다.온도와 압력의 공정 변동은 일반적으로 용접 라인에 어느 정도 영향을 미칩니다.

가능하다면 1차 충진 단계에서 용접선이 형성되도록 하십시오.보압 시간과 유지 단계에서 형성된 용접 라인은 일반적으로 문제가 됩니다.충전 단계에서 웰딩 라인이 형성되면 충전 속도를 높이는 데 도움이 되므로 충전 시간이 줄어들고 전단 속도가 증가합니다.이는 충전 공정 중 폴리머의 점도를 감소시켜 분자 사슬이 더 잘 감겨지고 충전이 더 쉬워집니다.

때로는 보압 시간을 늘리거나 압력을 유지하는 것도 도움이 될 수 있습니다.외관이 문제인 경우에는 사출률을 낮추는 것이 도움이 될 수 있지만 일반적으로 금형 온도가 높을수록 더 나은 결과를 얻을 수 있습니다.진공 환기는 외관 및 강도 문제를 해결하는 데 매우 유용할 수 있는 강력한 도구입니다.

게시 시간: 2022년 12월 1일